加長(zhǎng)葉片對(duì)離心風(fēng)機(jī)性能及噪聲影響的實(shí)驗(yàn)研究(2)

作者:石家莊風(fēng)機(jī) 日期:2014-9-15 瀏覽:1626

數(shù)值模擬采用 FLUENT 軟件���,計(jì)算過(guò)程采用SIMPLE 算法來(lái)耦合壓力場(chǎng)和速度場(chǎng)����,二階迎風(fēng)差分格式����,收斂判據(jù)為變量殘差絕對(duì)值小于 10 −3。近壁處采用標(biāo)準(zhǔn)壁面函數(shù)���。在流動(dòng)入口即集流器處給出均勻分布的速度場(chǎng)作為入口邊界條件�,給定大氣壓強(qiáng)值作為出口邊界條件�, 葉輪轉(zhuǎn)速為 1450 r/min。計(jì)算中�,假定氣流作不可壓縮穩(wěn)定流動(dòng),并忽略重力的影響��。計(jì)算中采用 RNG k- ε 紊流模型��,其他關(guān)鍵技術(shù)詳見(jiàn)文獻(xiàn).

1.2 加長(zhǎng)前后的內(nèi)流特征

原風(fēng)機(jī)葉片加長(zhǎng)后,葉輪直徑也同時(shí)增大��,而由葉片式泵與風(fēng)機(jī)的能量方程式 [1-2] 可知�����, 風(fēng)機(jī)的做功能力與葉輪外徑成正比����,因而氣流總壓在風(fēng)機(jī)內(nèi)將顯著提高。

圖 3 和圖 4 表明���,葉輪葉片加長(zhǎng)后風(fēng)機(jī)中的氣流自葉片加長(zhǎng)部分附近�,總壓明顯升高���。而且,由于風(fēng)機(jī)葉輪加大后�,蝸殼尺寸并未改變,因而蝸殼內(nèi)氣體的流通面積相應(yīng)減少��,使得蝸殼內(nèi)氣體流速加快��,總壓進(jìn)一步增加�。圖 3 和圖 4 還表明�,葉輪葉片加長(zhǎng)的同時(shí)����,蝸殼內(nèi)流場(chǎng)的均勻性也有所下降,同時(shí)蝸殼內(nèi)氣流速度加快����,使得蝸殼損失相應(yīng)增加 [12-13] ,將導(dǎo)致風(fēng)機(jī)效率有所下降。

圖 5 為葉輪葉片加長(zhǎng)前、后蝸舌附近總壓分布的對(duì)比圖����。氣流在葉輪內(nèi)的壓力面和吸力面上,石家莊風(fēng)機(jī)廠壓力分布均為從葉片前緣至后緣逐漸增大��。另外由于氣體流動(dòng)的連續(xù)性�����,且葉片加長(zhǎng)前后風(fēng)機(jī)出口均設(shè)定大氣壓強(qiáng)作為邊界條件����,這使得葉片加長(zhǎng)后對(duì)氣體總壓的影響并不局限于加長(zhǎng)部分之后��,對(duì)加長(zhǎng)部分之前也會(huì)有影響�����。比較圖 5 中葉輪入口處的低壓區(qū)可知,葉片加長(zhǎng)后�,葉輪入口處低壓區(qū)域的面積有所減少。

2 實(shí)驗(yàn)研究

2.1 風(fēng)機(jī)性能實(shí)驗(yàn)研究

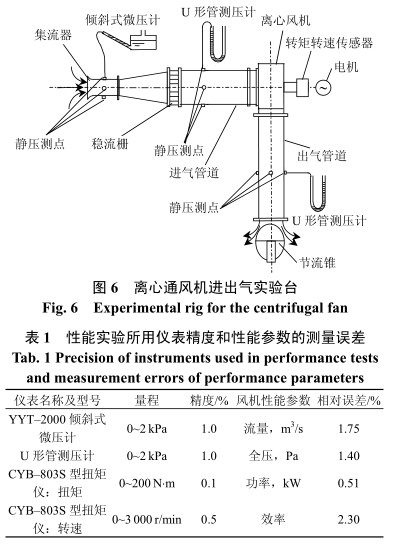

風(fēng)機(jī)性能實(shí)驗(yàn)系統(tǒng)如圖 6 所示�,實(shí)驗(yàn)臺(tái)布置,測(cè)量?jī)x表選取及實(shí)驗(yàn)過(guò)程遵循 GB/T 1236—2000《工業(yè)通風(fēng)機(jī)—用標(biāo)準(zhǔn)化風(fēng)道進(jìn)行性能實(shí)驗(yàn)》[14] �����。實(shí)驗(yàn)中采用安裝于風(fēng)機(jī)出口管道上的節(jié)流錐調(diào)節(jié)流量�����,采用傾斜式微壓計(jì)在入口管道集流器后的測(cè)點(diǎn)測(cè)量靜壓并計(jì)算流量�����, 采用 2 支 U形管測(cè)壓計(jì)分別在風(fēng)機(jī)入口管道和出口管道上測(cè)量靜壓并結(jié)合已測(cè)得的流量數(shù)據(jù)計(jì)算風(fēng)機(jī)全壓���。采用 CYB–803S型扭矩儀測(cè)量風(fēng)機(jī)的軸功率。實(shí)驗(yàn)中所用儀表的精度和計(jì)算所得風(fēng)機(jī)性能參數(shù)的誤差如表 1 所示����。

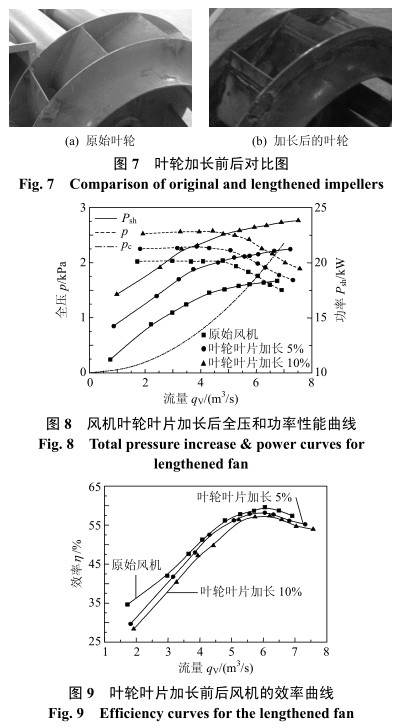

首先對(duì)離心通風(fēng)機(jī)的每個(gè)葉片沿葉片出口角方向加長(zhǎng) 54 mm �,并把前盤(pán)后盤(pán)補(bǔ)齊到 880 mm 進(jìn)行加長(zhǎng) 10% 的性能實(shí)驗(yàn)���,之后���,再把葉輪切割至840 mm 進(jìn)行加長(zhǎng) 5% 的性能實(shí)驗(yàn)。圖 7 為實(shí)驗(yàn)所用原始風(fēng)機(jī)葉輪和加長(zhǎng)到 880 mm 的風(fēng)機(jī)葉輪的對(duì)比圖�����。

實(shí)驗(yàn)選取 10 個(gè)不同流量進(jìn)行測(cè)量��,對(duì)所測(cè)數(shù)據(jù)進(jìn)行整理后����,得到風(fēng)機(jī)全壓、軸功率及效率與流量的關(guān)系曲線(xiàn)如圖 8 ���、 9 所示.

圖 8 表明����,葉輪葉片加長(zhǎng)后��,全壓性能曲線(xiàn)和軸功率性能曲線(xiàn)均向上方移動(dòng),風(fēng)機(jī)的全壓和軸功率均得以提高���。假定風(fēng)機(jī)所在管路的特性曲線(xiàn)為過(guò)原點(diǎn)的拋物線(xiàn)��,這樣可在圖 8 中通過(guò)原始風(fēng)機(jī)上的各個(gè)工況點(diǎn)做出多條管路特性曲線(xiàn)���,分別找出這些管路特性曲線(xiàn)與風(fēng)機(jī)葉輪葉片加長(zhǎng)后全壓– 流量性能曲線(xiàn)的交點(diǎn),即葉輪葉片石家莊風(fēng)機(jī)加長(zhǎng)后在不同管路特性曲線(xiàn)下的運(yùn)行工況點(diǎn)���,通過(guò)曲線(xiàn)擬合出公式并計(jì)算可得到其相應(yīng)參數(shù)���。

考慮到實(shí)際工程中之所以要加長(zhǎng)風(fēng)機(jī)葉片是由于原風(fēng)機(jī)出力不足,需要增加風(fēng)機(jī)出力����,因而大流量區(qū)風(fēng)機(jī)能參數(shù)的變化對(duì)工程實(shí)際更有意義。因此���,在原風(fēng)機(jī)性能曲線(xiàn)的大流量側(cè)繪制了 6 條不同管路特性曲線(xiàn)�����, 所得運(yùn)行工況點(diǎn)參數(shù)如表 2 所示。將表 2 中葉輪葉片加長(zhǎng)前、后運(yùn)行工況點(diǎn)的流量�、全壓和軸功率等參數(shù)進(jìn)行對(duì)比可知,以原始風(fēng)機(jī)運(yùn)行參數(shù)為基準(zhǔn)����,當(dāng)葉輪葉片加長(zhǎng) 5% 時(shí),流量提高3.8%~5.9% ��,平均增加 4.9% ���;全壓提高 7.5%~12% ���,平均增長(zhǎng) 10% ; 軸功率增大 15%~16.1% �, 平均增大15.7% 。 當(dāng)葉輪加長(zhǎng) 10% 時(shí)���, 流量提高 9.8%~11.2% ��,平均增加10.5% ��,全壓提高 20.5%~23.8% ��,平均提高 22.1% ����,軸功率增大 29.4%~30.8% ,平均增大30.2% �����。以上數(shù)據(jù)表明��,如果以各參數(shù)增加幅度的百分比計(jì)算���,則流量的增加幅度約為 1 倍葉片加長(zhǎng)量����,全壓的增加幅度約為 2 倍葉片加長(zhǎng)量����,軸功率的增加幅度約為 3 倍葉片加長(zhǎng)量。